L1. 总则

本附录描述的不连续按照本规范的规定可以或不可以归类为不合格。除裂纹外,不连续只要超过了技术条件对其类型、尺寸、分布及位置的要求,就是不合格。在本规范的规定中,所有裂纹都是不合格的不连续。在对接、T型、角接和搭接接头中,母材、焊缝金属或热影响区内都有可能发现不连续。下文相当全面地列举了制作中可能出现的各种不连续。

L2. 列举各种不连续

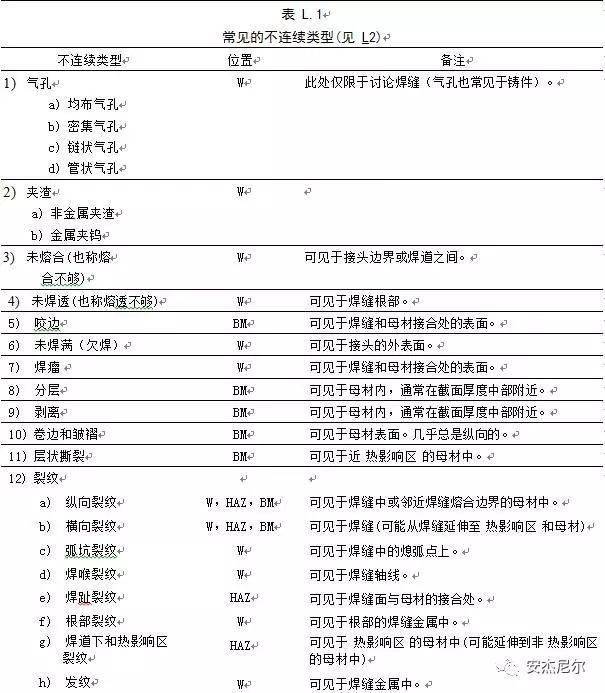

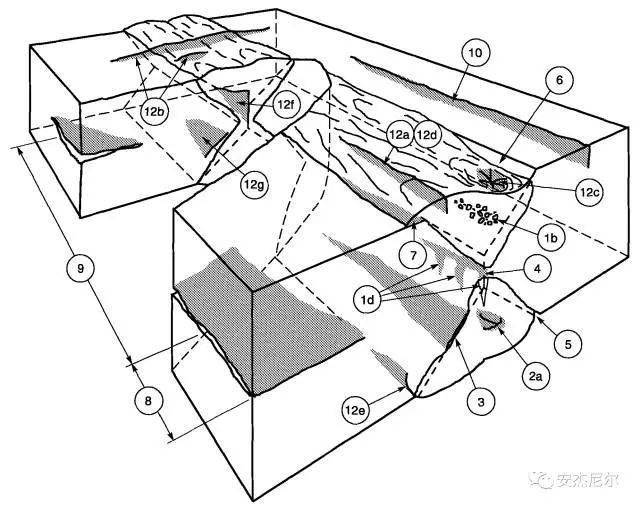

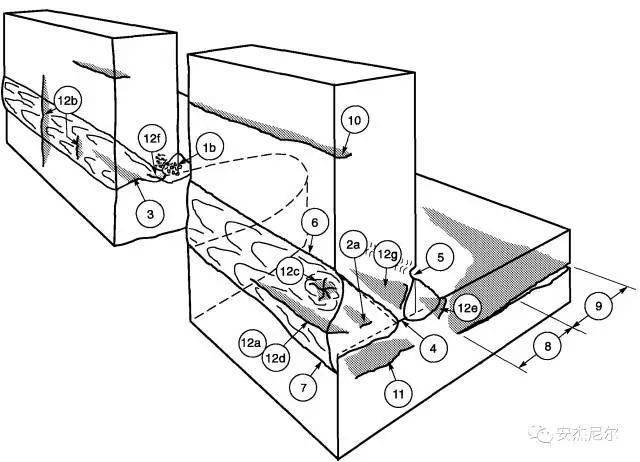

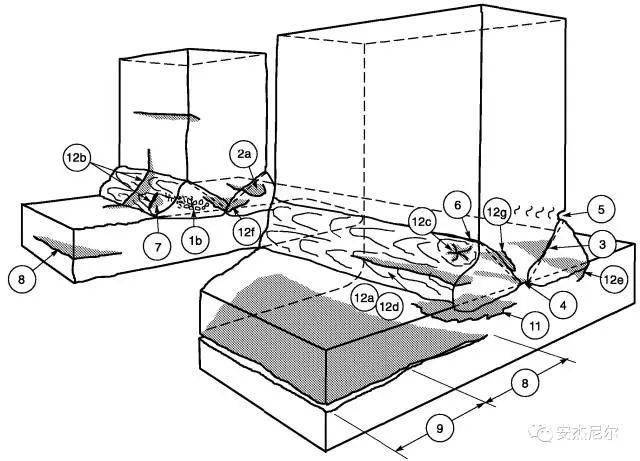

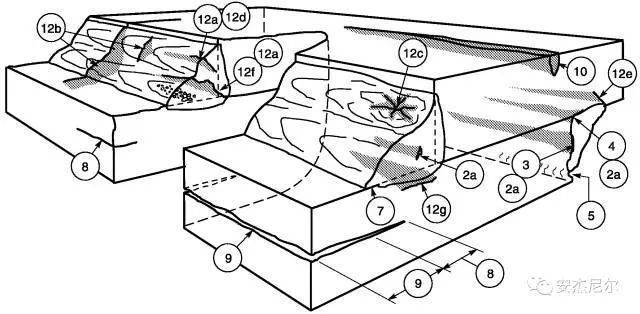

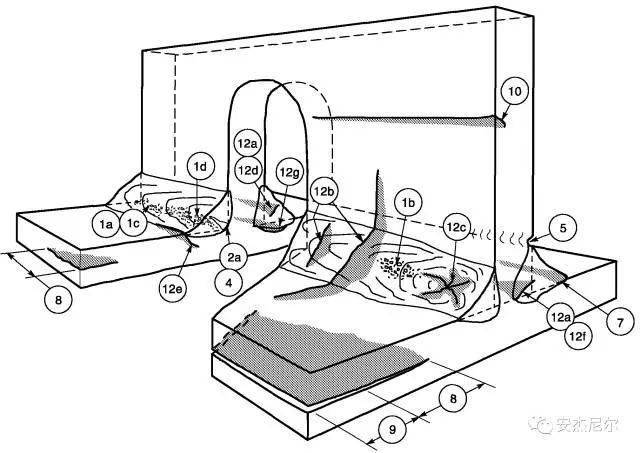

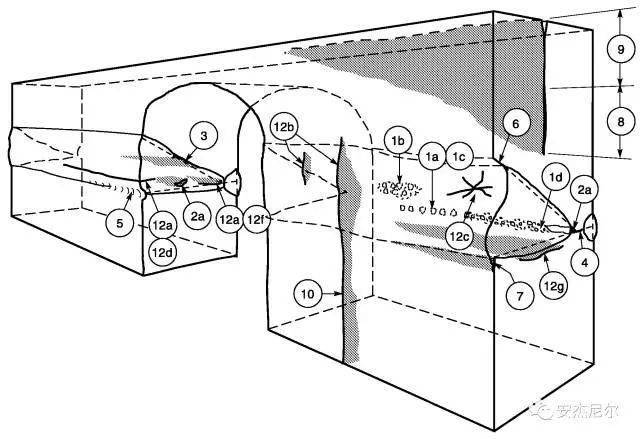

在对接接头、T形接头、角接接头和搭接接头中最常见不连续的类型列于表B-1,并如图 L.1~ L.6 所示。

当使用一定的焊接方法和接头型式时,焊缝和母材金属中特定类型的不连续更常见。焊接接头的高拘束和难以接近的部位会导致比正常情况更易发生焊缝和母材金属的不连续。

本附录详细讨论每一种常规类型的不连续。《纽约州钢结构手册》,AWS《钢结构焊接规范》以及本《桥梁焊接规范》都使用“熔合型不连续”作为包罗一切的术语,该术语包含了在焊缝熔合中出现的夹渣、未熔合、未焊透以及在焊缝熔合中类似的通常为条状的不连续。

由于本规范要求所有无衬垫的全熔透焊缝在焊接第二侧的焊缝之前要清根至完好金属,所以如果符合本规范所有条款的话,从技术角度讲,未焊透是不可能发生的。许多规范认为,熔合型不连续与裂纹相比,危险性较小。《桥梁焊接规范》在这一规定上与我们观点一致。有些规范不仅严禁裂纹存在,而且也不允许任何区域的未熔合或未焊透。本规范并不禁止未熔合或未焊透,尽管从本质上讲,这些缺陷是平面缺陷,在断裂分析中它们的表现类似于裂纹。将未熔合和未焊透作为熔合型缺陷处理,是因为它们通常没有裂纹那样的尖锐的端部, 还因为常规的 NDT 通常不能辨别熔合型缺陷的不同类型。

特定的接头类型和 WPS 可能会影响不连续的类型、部位和发生几率。下文叙述可以影响不连续形成的条件。

L2.1 气孔 气体滞留在正在凝固的金属中就会产生气孔。这样形成的不连续通常为球形,但也可能为条状。当铸锭中存在气体不连续而被制成锻件时,铸锭中的气体空隙就会在成品中表现为分层。本附录仅仅讨论作为焊缝不连续的气孔。除非气孔严重(指体积大或范围广,或两者兼备),否则它不会象那些会增加应力的尖锐或平面不连续那么危险。气孔是一个征兆,表明焊接过程没有恰当地控制,或者母材已被污染,又或者母材成分有变异。气孔并不仅仅由氢引起,但气孔的存在表明,在焊缝和热影响区中可能有能够导致裂纹的氢存在。

(1) 均布气孔。均布气孔是散布于一条单道焊缝中、或遍布于一条多道焊缝的几条焊道中的弥散的气孔。每当遇到有均布气孔,通常是焊接技术或材料有问题。只有当使用的技术、材料以及焊接接头制备的状态导致气体的产生和滞留时,焊缝才会出现气孔。如果焊缝冷却缓慢,足以让气体在焊缝凝固前传到表面,焊缝中就不会有气孔。

(2) 密集气孔。 密集气孔是局部成群的气孔,它常常由于不恰当的引弧和熄弧而引起。

(3) 链状气孔。 链状气孔是沿着接头的边界、焊缝的根部、或者焊道之间的边界排列的气孔。链状气孔是由于污染导致气体在焊缝中特定部位释放而形成的。

(4) 管状气孔。管状气孔是适用于条状 (圆柱形) 气体不连续的一个术语。角焊缝的管状气孔从焊缝根部朝焊缝表面延伸。当焊缝表面出现一个或两个气孔状不连续时,仔细的发掘通常会显示:有很多表面下的管状气孔不连续散布在暴露出来的孔穴之间。焊缝中的很多管状气孔并不总是延伸到表面。电渣焊和气电焊焊缝中的管状气孔在数量和长度方面都能有非常大的尺度,在有些电渣焊的焊缝中,已测量到长达500毫米[20英寸]的气孔。管状气孔很难通过UT 来评估。

L2.2 夹渣

(1) 非金属渣 夹渣由滞留在焊缝金属中、焊道之间、或焊缝和母材之间的非金属固体物质所引起。大多数弧焊工艺的焊缝中都能发现夹渣。通常,夹渣是由于不完善的焊接技术、焊道之间未适当清理,以及接头内焊接操作不能完全够到而造成。如果允许的话,熔渣将会浮到焊缝顶部。在接头边界中或焊道之间尖锐的凹槽常使焊渣滞留在熔化的焊缝金属中。

(2) 金属钨 夹钨只见于采用气体保护钨极电弧焊 (GTAW)方法的焊缝中。由于这种方法在本规范的条款中没有采用,述及这一不连续仅供参考。夹钨可能在采用 GTAW 方法的铝焊缝中发现。不熔化的钨极是用来在电极和母材之间建立焊接电弧的。如果钨极浸入熔化金属,或电流设定得太高,钨的熔滴可能从电极过渡到熔化的金属中去。夹钨在射线底片上呈现出明亮的斑点或区域, 因为对于检查的射线,钨比钢或铝有着更高的吸收率。

L2.3 未熔合未熔合可以由不适当的焊接技术、不适当的焊接用材的制备,或不适当的接头设计所引起。导致未熔合的原因包括:焊接热量不足,焊条(丝)操作方法欠妥,以及在焊接过程中电弧不能够到所有要被熔化的焊接接头的边界。偶尔也会发生的是,即使制备的接头表面已经熔化并超出原界面,但焊缝金属还是未与母材金属熔合。就算焊接能够得到,且焊接工艺合适,但粘附紧密的氧化物也会妨碍完全熔合。

L2.4 未焊透未焊透是焊接电弧的熔深小于要求的熔深。就技术而言,只有当WPS 要求焊缝金属熔透超出原有接头边界、但焊缝熔敷金属却没有熔透那些要靠熔透才行的焊接接头区域时,才会出现这种不连续。未焊透可因下述原因而导致:焊接热量不足、焊条(丝)操作或导向不当、或者接头设计不合理(电弧能熔透的母材比要求熔透的母材少)。某些 WPS 比其它的 WPS具有大得多的熔透能力。

本规范要求所有不使用衬垫的全熔透坡口焊缝,在焊接背面之前,必须清根至完好金属,这样,就决不可能产生焊缝根部未焊透。在桥梁建造中,要求特定的根部熔透从而产生全熔透坡口焊缝的接头设计,是不采用的。

L 2.5 咬边 被视为缺陷的咬边,通常是这样引起的:不适当的焊接技术,或过大的焊接热量,或两者兼而有之。一般它位于焊缝和母材的连接处,在角焊缝的焊趾处,或者在坡口焊缝的熔合线处。咬边也可能偶见于仅从单面焊接的坡口焊缝的根部。最严重的咬边通常见于焊接时处于垂直位置的母材表面。咬边造成了焊缝熔合边界处的机械缺口。如果仔细检查,所有的焊缝都有某些咬边。只有咬边的程度超过了合同文件允许的数值,否则,严禁将咬边作为不合格的焊缝不连续。有些咬边形成尖锐缺口的缺陷。而另一些咬边可能较圆。有些咬边可能只有在金相检测中才能看到,那是将焊缝截面腐蚀后经过放大而获得。咬边产生的缺口越尖锐、越深,则缺陷越严重。

L 2.6 未焊满未焊满是焊缝表面的凹陷,它低于邻近的母材表面。未焊满是由于焊工或焊机操作工没有按照 WPS 要求完全填满焊接接头所致。

L2.7 焊瘤 焊瘤是一种由于未熔合的焊缝金属凸出或流溢而超出焊趾或焊缝面而导致的、尖锐的、表面相连接的不连续,这种不连续形成了严重的机械缺口。焊接工艺控制不好,焊接材料选用不当,或者焊前母材制备不适当,都可能导致焊瘤。牢固粘附在母材上的氧化物会妨碍熔化,也可能导致焊瘤。

L2.8 分层分层是沿轧制方向延伸的平面型不连续。它们最常见于锻制产品靠近厚度中部的地方。分层可能完全在内部,并且只有通过无损探伤才能发现,它们也可能扩展到某一边缘或端部,这样,在表面就能看到分层。当切割或机加工显露出内部金属组织时,可能发现分层。

在气体孔隙(气孔)、非金属夹杂或钢锭缩孔被轧平时就会形成分层。分层通常平行于轧制产品的表面,并且最常见于型材和板材中。由于轧制或锻压过程的高温高压,某些分层会沿着它们的界面部分地被轧-锻而焊在了一起。轧-锻而焊的完好性取决于原来的孔隙表面是否存在氧化物或非金属物质。部分或全部轧-锻而焊可能会在整个接触面上都进行得很充分,因此这种分层可能不能用UT准确地评估出来。通常,存在分层的金属不能用来传递沿厚度方向的拉应力。分层可以成为相邻的对接焊缝中气体孔隙和裂纹的根源。

L2.9 剥离剥离是部分或全部轧-锻而焊的分层在应力作用下的分离。应力可能是来自于焊接的残余应力或者是施加的应力。剥离可以用目检在工件的边缘或端部发现,或由 UT 发现。

L2.10 卷边和皱褶 卷边和皱褶是纵向的母材不连续,可见于轧制产品中。当卷边和皱褶平行于主应力方向时,通常不视为不合格的不连续。当卷边或皱褶垂直于施加的应力或残余应力时,它们常常会发展成裂纹。卷边和皱褶是表面连接的不连续,由钢锭表面的裂纹或加工过程引起的机械变形而造成。这些不连续在轧制过程中会有改变, 因此卷边的底部通常不象原始钢锭裂纹或板坯裂纹那样尖锐。它们可能被轧钢鳞片或制成品的表面纹理所遮掩。在卷边和皱褶上焊接能导致开裂。

L2.11 层状撕裂层状撕裂是在邻近热影响区的母材中略呈阶梯状的分离,典型的情况是由焊接热诱发的收缩应力所引起。层状撕裂是短距离横向(厚度方向)的高应力引起断裂的一种形式,它可以扩展很长的距离。层状撕裂大致平行于轧制产品的表面,通常发源于共面的、细长状非金属夹杂物高发率的母材区域。这些夹杂物往往是承受高残余应力的母材区域中的硫化锰。断裂往往从一个层状平面扩展至另一个层状平面,这是沿着大致垂直于轧制表面的路线的剪切作用所造成。氢会加剧层状撕裂, 因此可以看作是氢致裂纹的一种形式。低硫钢材和硫的形态受到控制的钢材具有更好的抗层状撕裂的性能。

L2.12 裂纹当局部应力超过材料的极限强度时,除疲劳裂纹以外的焊缝和母材裂纹就会在焊缝和母材中产生。裂纹通常与焊缝和母材中缺陷附近的应力增大、或者与焊件设计引起的机械缺口附近的应力增大有关。高的残余应力经常存在,而氢脆常常促成裂纹生成。从本质上讲,与焊接有关的裂纹通常为脆性,裂纹边界处很少出现塑性变形。

裂纹可分为热裂纹或冷裂纹。热裂纹产生于高温,它们通常在金属凝固时于金属熔点附近的温度中形成。冷裂纹(有时称为延迟裂纹或氢致裂纹),可能在焊接完成后的数小时甚至几个月才形成,通常与氢脆有关。冷裂纹既沿晶扩展,又穿晶扩展。根据裂纹的方向,可分为纵向裂纹和横向裂纹。所有的裂纹都由拉应力引起,它可以是残余应力、次级应力和外加应力的合力。有应力集中的不连续的存在在很大程度上影响了裂纹的起始和扩展。

L2.12.1 纵向裂纹 当裂纹平行于焊缝轴线时,不管它是沿着焊缝的中心线,还是在母材的热影响区内,都称作纵向裂纹。采用自动焊工艺的埋弧焊缝中的纵向裂纹,常常与高的焊接速度有关,有时也会因焊缝金属成分的偏析、或者因不显露于焊缝表面的大量气孔而恶化。大厚度材料之间的小焊缝中的纵向裂纹往往是高冷却率和高拘束的结果。

L2.12.2 横向裂纹横向裂纹垂直于焊缝的轴线。它们可能位于焊缝金属,母材,或两者都有。横向裂纹可能尺寸有限并完全包容在焊缝之中,也可能从焊缝金属扩展入邻近的热影响区并进一步进入非热影响区的母材中。发源于焊缝金属的横向裂纹通常是纵向收缩应力作用于过分硬(脆)的焊缝金属的结果。发源于热影响区的横向裂纹通常是氢致裂纹。

L2.12.3 弧坑裂纹弧坑裂纹是形成于弧坑或凹陷处的裂纹,是由不恰当的熄弧引起的。弧坑裂纹是浅的热裂纹,虽然可能有其它形状,但通常形成多点的,星状的一簇裂纹。

L2.12.4 焊喉裂纹 焊喉裂纹是纵向裂纹,通常位于焊道的中心,这些裂纹通常是、但并非都是热裂纹。

L2.12.5 焊趾裂纹焊趾裂纹通常是冷裂纹。这些裂纹从拘束应力最大的焊趾起源或扩展。焊趾裂纹的产生近似垂直于母材表面,但更确切地是垂直于作用于该部位的拉伸应力,并根据残余应力和母材韧性而在母材中扩展至不同的深度。

L2.12.6* 根部裂纹根部裂纹通常为焊缝根部的纵向裂纹。根部裂纹一般为热裂纹。

L2.12.7 焊道下和热影响区裂纹 焊道下和热影响区 裂纹几乎总是形成于热影响区的冷裂纹。这些裂纹通常为短裂纹,但可能联接而形成大得多的连续裂纹。焊道下和热影响区裂纹通常与集中了残余应力的焊缝边界连成一线。当有以下三个要素时,焊道下裂纹和所有其它的氢致裂纹可以成为一个严重的问题:敏感的微观组织,高残余应力和氢。

L2.12.8 发纹 发纹这一术语是用来描述沿原奥氏体晶界的小到中等尺寸的裂隙。这种不连续常见于电渣焊和气电焊焊缝。发纹也发生在其它焊缝中,但更容易在ESW焊缝中被发现,因为它的原奥氏体晶粒尺寸大得多。当 ESW 焊缝承受高拘束、并且有氢存在时,发纹可能变成为一个主要的问题。ESW 和 EGW 焊缝中的发纹通常被约束在焊缝的中心部分,该部分承受因凝固而产生的高的残余拉伸应力。发纹 既可能是热裂纹,也可能是冷裂纹,不过冷裂纹更为常见。微观发纹这一术语适用于那些非常细小、以致必须经放大才能发觉的裂隙。当裂隙大到足以能用肉眼看到时,则使用宏观发纹这一术语。

L2.13 疲劳裂纹疲劳裂纹不同于本附录 L2.12 中所列的裂纹,而表征了受荷载反复作用引起的积累性破坏。疲劳裂纹可能从任何源头上原有的裂纹扩展开来,或可能由于焊接缺陷或结构细节造成的应力集中发展为新的裂纹。

疲劳开裂的过程如果未经抑制可以使亚临界裂纹扩展成临界尺寸,在该点发生脆断。建筑物的焊接质量标准与规定用于桥梁的焊接质量标准之间的差异是基于如下认识:桥梁构件承受的应力范围大,且承受的是周期荷载,这些构件都承受着疲劳裂纹的产生和扩展;静荷载结构则不然。

结构构件的疲劳寿命是启裂寿命加上扩展寿命、直至到达临界裂纹尺寸并发生断裂的总和。启裂寿命通常比扩展寿命长得多, 所以不把已经知道有裂纹存在的结构投入使用是及其重要的。(见Fracture and Fatigue Control in Structures—Applications of FractureMechanics,第二版,Barsom 和 Rolfe 著,Prentice-Hall 公司出版)。

* 根部裂纹常为氢致裂纹的一种,属冷裂纹 ¾ 译注。

BM — 母材,W — 焊缝,HAZ — 热影响区

图 L.1 对接接头焊缝(见 L2)

图 L.2 角接接头焊缝(见 L2)

图 L.3 T形接头焊缝(见 L2)

图 L.4 搭接接头焊缝(见 L2)

图 L.5 T形接头的单道角焊缝(见 L2)

图 L.6 对接接头的单面V形坡口焊缝(见 L2)

首页 > 压力管道许可证 >

首页 > 压力管道许可证 >